达克罗性能特点

达克罗技术与传统的电镀锌、热浸锌技术相比有如下优点:

1.超常的耐蚀性:锌的受控电化学保护作用,锌、铝片的屏蔽效应以及铬酸盐的自我修复作用使得达克罗涂层具有很高的耐蚀性,达克罗涂层中性盐雾试验时,需要100小时左 右才能腐蚀掉涂层1um,比传统的镀锌处理耐腐蚀性提高7至10倍,中性盐雾试验时间可长达1000小时以上(厚度8um以上的涂层),有的甚至更高,这是电镀锌和热浸锌层无法达到的。

|

|

|

|

|

|

中性盐雾试验480小时 |

|

中性盐雾试验2000小时 |

|

1.达克罗涂层 |

|

|

5.低合金锌镀层(黑色钝化) |

|

2.镍/锌镀层(彩色钝化) |

|

|

6.电镀锌(彩色钝化) |

|

3.镍/锌镀层(黑色钝化) |

|

|

7.电镀锌(橄榄色钝化) |

|

4.低合金锌镀层(彩色钝化) |

|

|

8.热浸锌镀层 |

|

|

|

2.极佳的耐热性:因为达克罗涂层的铬酸聚合物中没有结晶水,且铝\锌片的熔点较高,所以涂层高温耐蚀性极好。达克罗涂层耐热温度可达300℃,在250℃下连续长期使用,其耐蚀性能 几乎不受影响,而电镀锌层表面钝化膜在70℃左右开始被破坏,耐蚀能力急剧下降。

|

|

|

|

|

|

300℃加热12小时 |

|

300℃加热12小时后盐雾试验 |

|

(左)电镀锌零件(240小时) |

|

|

(左)电镀锌零件(240小时) |

|

(右)达克罗零件(1000小时) |

|

|

(右)达克罗零件(1000小时) |

|

|

|

3.无氢脆性:达克罗技术处理过程中无酸洗\电沉积\电解除油等工序,也就没有电镀锌过程导致析氢的电化学反应,所以不会使材质产生氢脆。因此特别适合于处理弹性零件和高强度的工件

|

保持时间 |

良品 |

折损品 |

|

达克罗处理 |

100hr未满 |

90 |

0 |

100hr以上 |

90 |

0 |

电镀Zn(未经过烘干处理) |

100hr未满 |

0 |

90 |

100hr以上 |

0 |

90 |

电镀Zn(有烘干处理) |

100hr未满 |

30 |

0 |

100hr以上 |

12 |

18 |

4.良好的可再涂性:经过达克罗工艺技术处理的工件,零件或产品的金属表面是亚光银灰色,对油漆、涂料的附着力强,与各种基材、涂料均有良好的结合力,可以在达克罗涂复面进行再涂装,形 成各种各样的色彩作为面层使用,也可作为各种涂料的底层使用,在美、日汽车生产中常用作涂料底层取代有污染的磷化处理,同时大大提高整体的耐蚀性能 。

5.防止对铝电化学腐蚀:金属之间由于电位的不同,会发生电化学反应,对于镀锌层来说,其防护的无论是铁基还是铝基,都会发生电化学而大大降低防腐性。而对于达克罗防腐层来说,由于 防腐建立在铬酸钝化作用和鳞片状锌层的受控牺牲保护作用之上,不产生任何电化学腐蚀,所以相对抑制了锌的消耗,同时也抑制了铝的腐蚀。

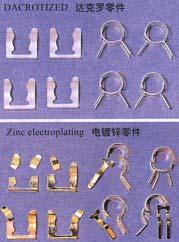

6.优异的渗透性:达克罗处理液是水溶性的,能渗入工件紧密结合处,形成防锈涂层。如果使用电镀锌的方法,由于屏蔽作用,管状部件的内面几乎电镀不上。但是,因为达克罗处理是采用涂覆方 式,具有很好 的渗透性,所以可以应用它来提高内外面的防锈能力。经过达克罗处理的金属件,在细微的空隙处也能形成膜,深透性良好的防腐蚀涂层,管状零件内也是有均匀涂上涂层。例如紧紧 卷着的弹簧经过达克罗处理后,在拉伸开的状态下,进行盐水喷雾试验,仍显示出极佳的防锈能力。(下图为盐雾试验240小时后电镀锌制品和达克罗制品的结果对比。)

盐雾试验240小时

左图(达克罗零件)

右图(电镀锌零件) |

|

|

7.高耐气候性:达克罗在一定涂层厚度下可以经受二氧化硫、酸雨、烟尘、粉尘的侵蚀。其耐SO2试验可达3周期。适用于海洋性气候的工件、海轮等。此外还具有一定耐化学药品腐蚀性,在汽油、

机油中耐蚀性好。

高耐气候性(船上一年曝晒结果)

左图(热浸锌)

中图(达克罗零件)

右图(磷化处理+粉末涂装) |

|

|

8.低摩擦性:加入润滑剂后的达克罗涂层,经适当处理可以产生0.06—0.12系数的超低摩擦性,经一般处理则产生0.12—0.18系数的中等摩擦性AC500B特别适用于螺栓紧固件的涂覆。

9.配合精度好:一般达克罗涂层可以控制在6—8um之间,因此紧固体的配合精度可以符合6g/6n的精度要求。

10.污染小:电镀锌时存在含有锌、碱、铬酸等的污水排放问题,会造成较大的污染,热浸锌时温度较高,释放的锌蒸汽和HCl对人体健康危害较大,目前大多数的热浸锌生产都必须远离城市和农村 的地方进行。达克罗工艺开创了金属防腐的新领域,由于达克罗处理是一个封闭的处理过程,在烘烤过程中挥发的物质主要是水,不含有其它规定控制的有害物质,对环境污染小。

|